Выбор строительных материалов для эффективной работы гидронасоса является важнейшим шагом в проектировании и эксплуатации этой системы. Правильный подход к выбору материалов не только увеличивает срок службы оборудования, но и способствует повышению общей производительности. Понимание особенностей гидронасоса и факторов, влияющих на его работу, поможет сделать грамотный выбор, что, в свою очередь, сократит затраты на обслуживание и ремонт. В данной статье мы разберем ключевые аспекты выбора строительных материалов, которые обеспечат эффективную и долговечную работу гидронасоса.

Понимание принципа работы гидронасоса

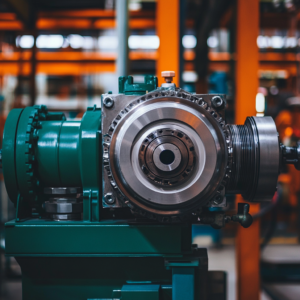

Гидронасос представляет собой устройство, предназначенное для создания и поддержания давления жидкости в гидравлической системе. Основными компонентами гидронасоса являются корпус, поршни, клапаны и уплотнительные элементы. Корпус защищает все внутренние компоненты и служит основой, через которую передается давление. Поршни и клапаны отвечают за перемещение жидкости, обеспечивая равномерное и надежное давление. Выбор материалов для каждого из этих элементов напрямую влияет на эффективность работы гидронасоса, его устойчивость к внешним воздействиям и срок службы.

Необходимо понимать, что качество материалов, из которых изготовлены основные элементы гидронасоса, определяет его надежность и долговечность. Например, материалы корпуса должны обладать высокой устойчивостью к механическим повреждениям и коррозии, в то время как поршни и клапаны должны выдерживать значительные нагрузки. Кроме того, уплотнительные элементы играют важную роль в обеспечении герметичности, поэтому к их материалам предъявляются особые требования в отношении гибкости и стойкости к износу.

Выбор материалов для гидронасоса также влияет на его энергоэффективность. Материалы, обладающие высокой механической прочностью и устойчивостью к коррозии, способствуют уменьшению потерь энергии, что позволяет насосу работать на оптимальном уровне производительности. Таким образом, грамотный подход к выбору материалов помогает обеспечить максимальную эффективность работы гидронасоса и минимизировать затраты на его эксплуатацию.

Типы строительных материалов для гидронасосов

Для изготовления гидронасосов могут использоваться различные строительные материалы, такие как металлы, пластиковые и композитные материалы. Металлы, такие как сталь и алюминий, часто используются для создания корпуса и основных рабочих элементов. Сталь обладает высокой прочностью и устойчивостью к коррозии, что делает её идеальным выбором для эксплуатации в условиях высокой влажности и механических нагрузок. Алюминий же отличается легкостью и хорошей теплопроводностью, что способствует лучшему теплоотведению и уменьшению веса насоса.

Пластиковые материалы также находят широкое применение в гидронасосах, особенно в тех частях, где требуется высокая стойкость к химическому воздействию. Пластики, такие как полиэтилен и полипропилен, обеспечивают низкий уровень трения и отличную стойкость к коррозии, что делает их подходящими для использования в условиях агрессивных жидкостей. Однако их прочность ниже, чем у металлов, что может ограничивать их применение в некоторых случаях.

Композитные материалы представляют собой комбинацию металлических и пластиковых компонентов, что позволяет объединить их преимущества. Они обладают высокой прочностью, устойчивостью к химическому воздействию и могут эффективно снижать вес устройства. Несмотря на их высокую стоимость, композиты становятся все более популярными благодаря своим превосходным характеристикам. Важно взвешивать плюсы и минусы каждого материала, исходя из условий эксплуатации гидронасоса.

Устойчивость к коррозии и воздействию воды

Одним из главных факторов, который следует учитывать при выборе материалов для гидронасоса, является их устойчивость к коррозии. Гидронасосы часто работают в условиях высокой влажности, где металлические компоненты подвержены коррозионному разрушению. Если материал недостаточно устойчив к воздействию воды и химических соединений, это может привести к утечкам, повреждению компонентов и значительным затратам на ремонт.

Для защиты от коррозии рекомендуется использовать материалы, которые либо уже обладают высокой коррозионной стойкостью, такие как нержавеющая сталь и алюминиевые сплавы, либо могут быть защищены специальными покрытиями. Покрытия, такие как антикоррозийные лаки и краски, предотвращают контакт металла с водой и агрессивными химикатами, увеличивая срок службы оборудования. Еще одним вариантом являются покрытия на основе полимеров, которые обеспечивают высокую степень защиты и устойчивы к механическим повреждениям.

Также следует учитывать возможность использования антикоррозийных добавок в рабочую жидкость. Такие добавки позволяют уменьшить агрессивное воздействие среды на металлические части гидронасоса, что особенно важно при работе с жидкостями, содержащими химически активные вещества. Комплексный подход к выбору материалов и защитных мер позволяет значительно повысить срок службы гидронасоса и снизить затраты на его обслуживание.

Прочность и долговечность материалов

Прочность материалов напрямую влияет на надежность и срок службы гидронасоса. Основные рабочие элементы, такие как поршни и клапаны, должны быть изготовлены из прочных материалов, способных выдерживать высокие нагрузки и износ. Материалы, такие как сталь и композитные сплавы, обеспечивают высокую механическую прочность, что позволяет насосу эффективно работать даже в условиях интенсивной эксплуатации.

При выборе материалов важно также учитывать их стойкость к усталостным нагрузкам. Гидронасосы часто работают в условиях переменных нагрузок, что может приводить к постепенному разрушению материалов. Использование специальных сплавов с улучшенными характеристиками прочности позволяет значительно уменьшить вероятность поломок и увеличить срок службы оборудования. Также важна стойкость материалов к температурным изменениям, так как гидронасосы могут работать в широком диапазоне температур.

Надежные и долговечные материалы позволяют сократить частоту технического обслуживания и ремонта, что в конечном итоге снижает эксплуатационные затраты. Правильный выбор материалов для гидронасоса обеспечит не только его эффективную работу, но и экономичность эксплуатации на протяжении всего срока службы.

Теплопроводность и теплоизоляция

Теплопроводность материалов играет важную роль в работе гидронасоса, особенно если он используется в условиях высоких температур. Материалы, обладающие высокой теплопроводностью, способствуют эффективному отводу тепла, что предотвращает перегрев насоса и повышает его общую производительность. Например, алюминий является отличным выбором для тех частей насоса, где важно быстрое рассеивание тепла.

Однако в некоторых случаях необходимо также использовать материалы с низкой теплопроводностью для теплоизоляции отдельных компонентов насоса. Теплоизоляционные материалы помогают предотвратить перегрев чувствительных элементов и обеспечивают стабильную работу насоса в условиях высоких температур. Это особенно важно для гидронасосов, работающих в агрессивных средах, где чрезмерное нагревание может привести к повреждению компонентов и снижению эффективности.

При выборе теплоизоляционных материалов следует обращать внимание на их стойкость к механическим нагрузкам и агрессивным жидкостям. Использование специальных изоляционных покрытий и материалов позволяет повысить эффективность работы насоса и снизить риск поломок. Грамотное сочетание материалов с различной теплопроводностью обеспечивает оптимальные условия работы гидронасоса и увеличивает его надежность.

- При выборе материалов для гидронасоса важно учитывать их устойчивость к коррозии, прочность и долговечность.

- Теплопроводность и теплоизоляция играют ключевую роль в обеспечении стабильной работы насоса.

- Комплексный подход к выбору строительных материалов позволяет обеспечить эффективную и долговечную работу гидронасоса.

Помимо данной статьи, хотим посоветовать вам прочитать нашу статью, где мы рассказали преимущества использования местных строительных материалов.

FAQ

Это позволяет предотвратить разрушение компонентов и увеличить срок службы гидронасоса.

Алюминий и его сплавы.

Он помогает минимизировать потери энергии и повысить производительность оборудования.